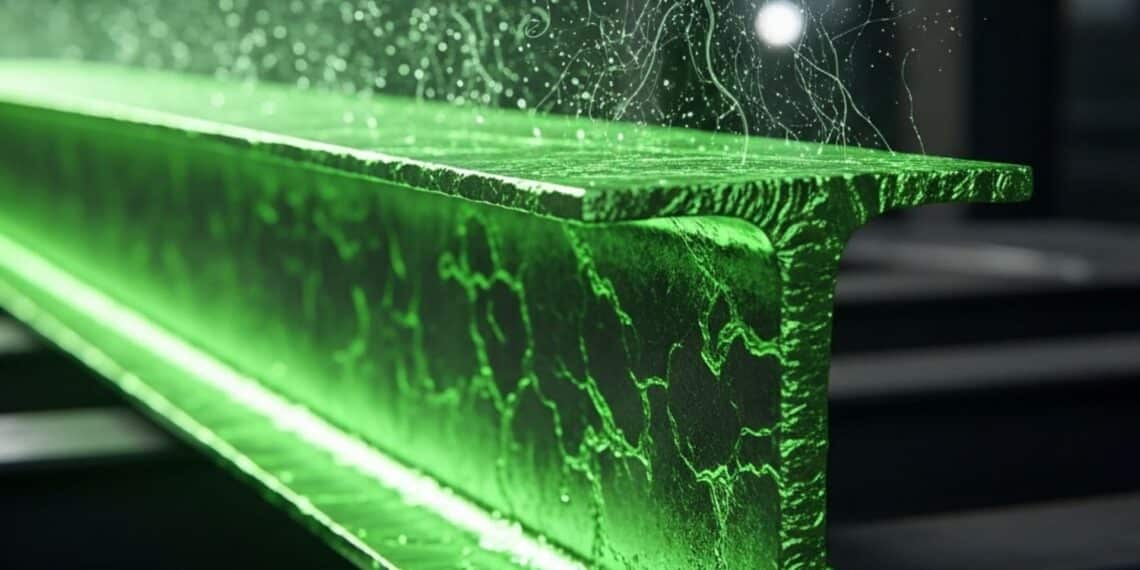

Imagina una industria pesada, de esas que siempre han pintado de gris el horizonte con sus chimeneas humeantes, dejando de respirar carbono. Pues ese es justo el sueño que persigue el llamado acero verde con hidrógeno. Una revolución que quiere transformar la columna vertebral de nuestra economía, la siderurgia, en algo casi limpio. Y no, no es ciencia ficción.

La idea es tan brillante como simple. En lugar de usar carbón de coque en los altos hornos (ese proceso que libera toneladas de CO2 a la atmósfera), se utiliza hidrógeno verde. Este hidrógeno se produce con energías renovables, como la eólica o la solar, mediante electrólisis. Cuando ese hidrógeno se quema para producir el calor necesario, en lugar de dióxido de carbono, el subproducto es… vapor de agua. Así de claro. El resultado es el mismo acero de siempre, el que construye nuestros coches y rascacielos, pero con una huella de carbono ridículamente baja. Casi inexistente.

Los proyectos piloto existen y funcionan. En Suecia, la iniciativa HYBRIT es ya una realidad tangible, demostrando que la producción sin fósiles es técnicamente viable. El problema no es la tecnología, es, como veremos a continuación, la economía y la voluntad política. Se necesita un compromiso férreo, una colaboración público-privada real y mucha, mucha paciencia.

Todo suena maravilloso sobre el papel. Una verdadera bala de plata contra las emisiones de uno de los sectores más sucios. La emoción es palpable en los discursos y los comunicados de prensa. Pero luego chocas con la realidad. Y la realidad duele.

Los retos del acero verde con hidrógeno

Basta con mirar lo que acaba de pasar con ArcelorMittal en Alemania. La compañía ha tirado la toalla, ha renunciado a su gran plan para convertir dos fábricas gigantescas en ese país para producir acero verde con hidrógeno. ¿Los motivos? ¡Un cóctel explosivo de problemas!

La factura de la energía en Europa se ha disparado, haciendo que cualquier proyecto a gran escala sea económicamente ruinoso. La burocracia es una pesadilla interminable. Y para rematar, la financiación pública prometida se ha quedado corta o no llega a tiempo. Es un golpe durísimo, un recordatorio de que la transición ecológica es un camino lleno de baches.

Esto nos lleva a la gran traba de todo esto: el coste. Producir hidrógeno verde requiere una cantidad bestial de electricidad renovable. Actualmente, es carísimo. El acero fabricado con este método puede ser entre un 30% y un 50% más caro que el convencional. ¿Están las empresas y los consumidores dispuestos a pagar esa prima verde? La competitividad internacional es despiadada. Si una siderúrgica en Europa se encarece, simplemente compraremos acero más barato (y contaminante) fabricado en otros lugares. Y al final, el planeta pierde igual. Es un dilema de manual.

Parece que exigimos cambios inmediatos, pero no estamos creando las condiciones para que sucedan. La infraestructura para el hidrógeno verde es aún incipiente. Faltan electrolizadores a gran escala, faltan redes de transporte para el hidrógeno, falta asegurar un suministro estable y asequible de renovables. Es como querer que todo el mundo conduzca un coche eléctrico en 1950. Las piezas no encajan todavía.

El camino del acero verde con hidrógeno estará lleno de curvas, de retrocesos como el de Alemania, y de momentos de frustración. Pero cada avance, por pequeño que sea, nos acerca un poco más a esa imagen mental de una industria pesada que ya no ensucia. Que respira.

Ya la pregunta no es si es posible, sino si nos lo podemos permitir. El reloj del clima sigue corriendo y sectores como este no pueden esperar eternamente a que las estrellas se alineen. La revolución será lenta, dolorosa y terriblemente cara al principio. Pero el primer paso, aunque sea titubeante, ya se ha dado.

Imagen propia