Nunca antes se había visto algo igual. Investigadores de la Universidad de Toronto han logrado desarrollar supermateriales. Supermateriales nanoarquitecturados con una combinación ganadora: resistencia y ligereza. Un «2×1» que va a revolucionar todo.

Innovación en supermateriales nanoarquitecturados

Gracias al uso de aprendizaje automático y la fabricación aditiva que se ha conseguido en 3D, estos materiales pueden dar la resistencia del acero al carbono, pero todo, con la ligereza que tiene la espuma de poliestireno. Algo que podría revolucionar diversas industrias como la automotriz y la aeroespacial.

En un estudio publicado en Advanced Materials, un equipo con el profesor Tobin Filleter al mando presentó un enfoque para crear materiales que combinan resistencia, ligereza y personalización. Así es como todos estos materiales, se conocen como materiales nanoarquitecturados, están hechos de bloques diminutos, que miden unos pocos cientos de nanómetros, organizados en estructuras 3D llamadas nanomallas.

Estos nanomateriales aprovechan el principio de que «lo más pequeño es más fuerte» (sí, como las hormigas), logrando algunas de las mejores relaciones de resistencia a peso y rigidez a peso que cualquier material que se conozca. Sin embargo, los diseños normales o más corrientes de estas nanomallas utilizan formas geométricas estándar que, aunque si es cierto que son fuertes, tienen puntos débiles debido a las concentraciones de estrés en las intersecciones de las mallas.

La clave: Machine learning para mejorar la estructura

Peter Serles es el primer autor del artículo e identificó el desafío como una oportunidad clave para aplicar machine learning. En colaboración con el equipo de la Universidad de Toronto y el Korea Advanced Institute of Science & Technology de Corea del Sur, desarrollaron un algoritmo para predecir las mejores geometrías que optimizan la distribución del estrés y así, mejorar su resistencia y ligereza. Una gran proeza que dará mucho de qué hablar.

A través de este algoritmo, se crearon diseños de nanomallas con una estructura mejorada que permitió duplicar la resistencia de los diseños anteriores. Estos supermateriales fueron capaces de soportar un estrés de nada menos que 2.03 megapascales por cada metro cúbico por kilogramo de densidad. ¿A qué equivale esto? Equivale a nada menos que cinco veces el titanio, uno de los materiales más resistentes conocidos.

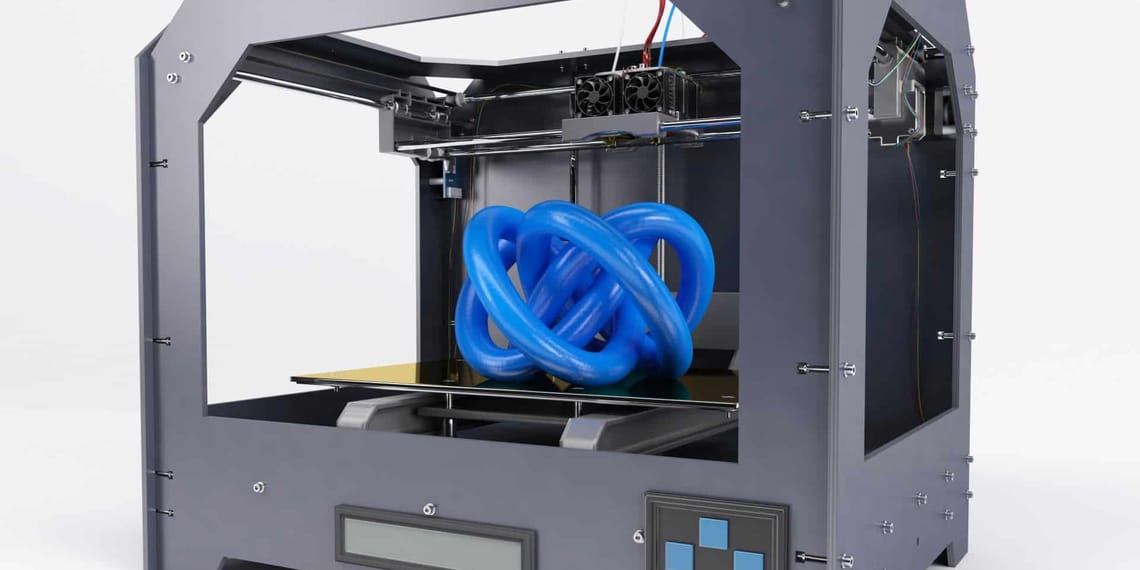

Impresión 3D para la validación experimental

Para probar estos nuevos diseños, se usó una impresora 3D de polimerización de 2 fotones, que se encuentra en el Centro para la Investigación y Aplicación de Tecnologías Fluídicas para crear prototipos de nanomallas optimizadas. Esta tecnología de fabricación permite crear algunas estructuras en la escala micro y nano, lo que es algo importante a la hora de imprimir estas complejas redes de carbono con una precisión extrahumana.

Impacto potencial en la industria aeroespacial

La mejora en las propiedades de estos materiales puede llegar a tener aplicaciones muy importantes en la industria aeroespacial: desde aviones a helicópteros y naves espaciales. Vehículos donde la reducción de peso sin sacrificar la seguridad o el rendimiento es clave. Según Filleter, el hecho de poder reemplazar componentes hechos de titanio por estos nuevos materiales podría ahorrar, nada menos y nada más que 80 litros de combustible cada año por cada kilogramo de material que se reemplace.

El equipo espera que estos diseños de materiales abran nuevas posibilidades para la fabricación de componentes ultraligeros y altamente resistentes, reduciendo la huella de carbono de la industria del transporte aéreo.

El equipo no descansa, va a continuar perfeccionando los diseños, enfocándose en mejorar la propia escalabilidad de los materiales para permitir componentes a gran escala y que, claro está, serán también rentables. Además, seguirán explorando nuevas arquitecturas que lleven la densidad de los materiales a niveles aún más bajos sin sacrificar su fuerza y rigidez.